Tel. +49 (0) 7151.20534-0

info@smz-spindelservice.de

Spindelwissen

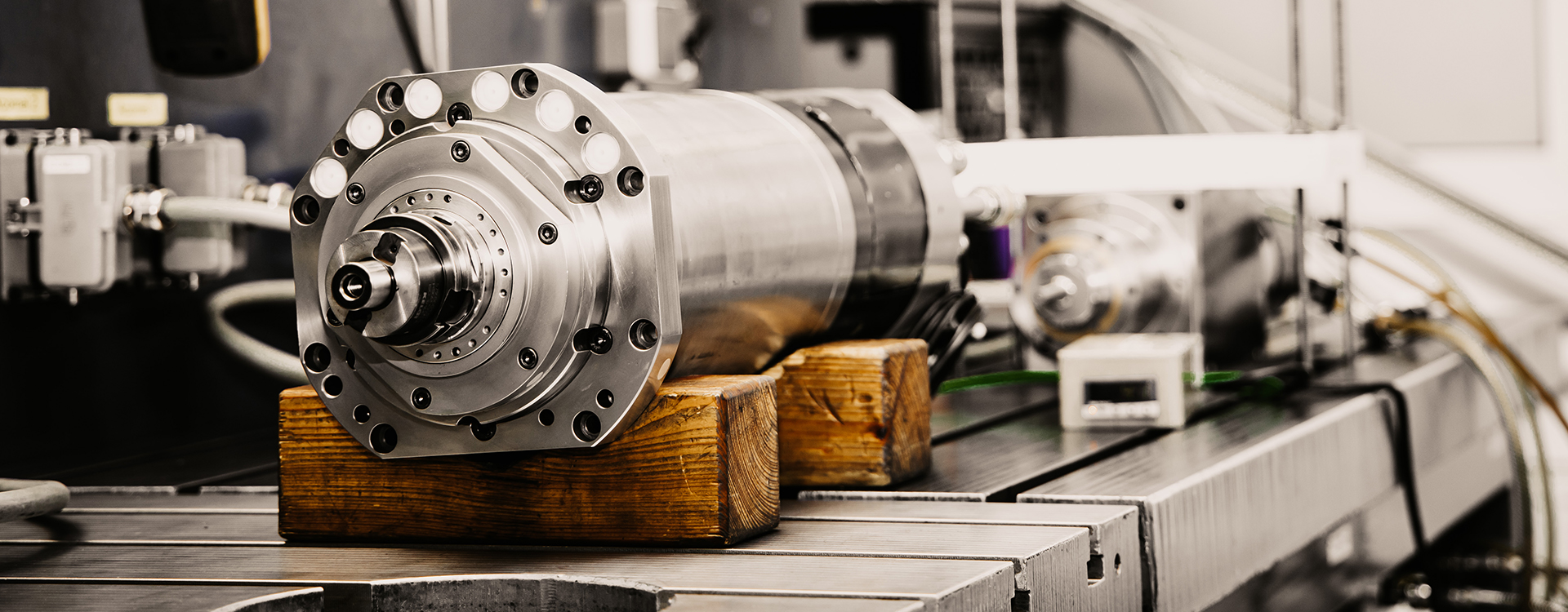

Eine Motorspindel ist eine direktangetriebene präzise gelagerte Welle mit integrierter Werkzeugschnittstelle. Die Motorspindel ist eine wichtige Baugruppe vieler moderner Werkzeugmaschinen.

Klassische Motorspindel

Meist sind Motorspindeln wälzgelagert und werden elektrisch angetrieben. Durch die direkte Kopplung des Antriebs mit der präzise gelagerten Welle ist eine sehr genaue Bearbeitung des Werkstücks mit hoher Rotationsgeschwindigkeit möglich. Zur Bearbeitung eines Werkstücks durch ein Werkzeug über Rotation ist es unerheblich, welches der beiden rotiert. Deshalb werden Motorspindeln, ebenso wie Spindeln allgemein, in werkzeugtragende und werkstücktragende unterschieden. Typischerweise werden die werkzeugtragenden Motorspindeln in Bohr‑, Schleif- und Fräsmaschinen eingesetzt, die werkstücktragenden Motorspindeln sind eher bei Drehmaschinen zu finden. Neben dem Antrieb und der Lagerung der Welle zählt die Werkzeugschnittstelle zu den wichtigsten Komponenten einer modernen Motorspindel. Das Werkzeug wird automatisch gewechselt und durch ein Spannsystem fixiert. Deshalb ist die Motorspindel heutzutage die zentrale Baugruppe einer Werkzeugmaschine und maßgeblich für deren Leistung und Genauigkeit verantwortlich. Auf Grund des komplexen Aufbaus und Zusammenspiels der einzelnen Komponenten sind Motorspindeln keine Standardprodukte sondern werden nach individuellen Anforderungen entwickelt und produziert. Haupteinsatzbereiche der Motorspindel sind Bearbeitungszentren und CNC-Werkzeugmaschinen aus den Bereichen der Dreh-, Schleif- und Fräsmaschinen, HSC, HPC, Werkzeug- und Formenbau, sowie der Automobilproduktion und der Luftfahrt.

Geschichte

Die Spindel (auch Haupt- oder Arbeitsspindel genannt) ist ein historisch gewachsener Begriff der in Bezug auf Werkzeugmaschinen eine Welle mit integrierter Schnittstelle zur Aufnahme eines Werkstücks oder eines Werkzeugs bezeichnet. Diese Welle führt eine Rotationsbewegung aus um das Werkstück durch das Werkzeug zu bearbeiten, wobei je nach Anwendung entweder das Werkzeug (z. B. Fräsmaschine) oder das Werkstück (z. B. Drehmaschine) rotiert. Die gestiegenen Anforderungen an Werkzeugmaschinen, vorrangig im Bereich der Hochgeschwindigkeitszerspanung, machten es in den 80er Jahren nötig, die werkzeugtragenden Spindeln direkt anzutreiben um eine präzisere Bearbeitung bei höheren Rotationsgeschwindigkeiten zu ermöglichen. Die zu dieser Zeit einsetzenden rasanten Entwicklungen in den Bereichen der Werkzeuggeometrien und ‑materialien erlaubten bei der spanenden Bearbeitung höhere Schnittgeschwindigkeiten, was in höheren Rotationsgeschwindigkeiten resultierte. Mit den konventionellen Antriebstechniken, welche den Antrieb und die Arbeitsspindel meist durch ein Getriebe und andere Übertragungselemente koppelten, waren diese hohen Geschwindigkeiten kaum mehr, oder nur mit erheblich größerem Aufwand, zu gewährleisten. Parallel dazu wurden die ersten drehzahlvariablen Elektromotoren entwickelt, die zusammen mit den Fortschritten bei Kugellagern und Frequenzumrichtern zur Entwicklung der Motorspindel führten. Um die nötigen Drehzahlen zu erreichen war nun kein Getriebe mehr erforderlich und stattdessen wurde die Spindel direkt mit dem Antrieb gekoppelt. In den 90er Jahren begannen dann viele Werkzeugmaschinenhersteller aufgrund der Krise in der Branche mit dem Outsourcing ganzer Abteilungen. Dabei eignete sich die Motorspindel als unabhängige Baugruppe sehr gut zur Auslagerung, wodurch sich Zulieferer auf die Entwicklung von Motorspindeln spezialisierten. Die kompakte Bauform, die einfache und sichere Wartung, die geringere Geräuschemission und die Zulieferbereitschaft von Spezialfirmen sind weitere Vorteile der Motorspindel, wodurch sich ihr Einsatzspektrum inzwischen stark erweitert hat und nicht mehr nur auf das Feld der Hochgeschwindigkeitsbearbeitung beschränkt.

Aufbau

Der grundsätzliche Aufbau von Motorspindeln ist unabhängig vom Hersteller vielfach gleich. Gravierende Unterschiede findet man in Abhängigkeit von der Anwendung, welche sich in die Funktionsklassen Frässpindeln, Werkstückspindeln und Innenschleifspindeln einteilen lassen. Besonders werkstücktragende Motorspindeln haben oft andere Anforderungen.

Gehäuse und Kühlung

Die äußere Form der Spindel wird durch die Einbaumaße in der Werkzeugmaschine bestimmt. Ein wesentliches Merkmal von Motorspindeln ist ihre kompakte Bauform, was sich positiv auf den Platzbedarf im Maschinenbauraum auswirkt. Infolgedessen muss für ausreichende Kühlung des Motors gesorgt werden, wozu sowohl Luft als auch Wasser Verwendung finden. Am häufigsten kommt eine im Gehäuse integrierte Wasserkühlung des Stators zum Einsatz

Welle

Das zentrale Element der Motorspindel ist die Arbeitsspindel, eine Welle mit integrierter Werkzeugschnittstelle. Die Welle muss steif genug sein, um unter Einwirkung radialer Kräfte nicht zu verbiegen. Ziel ist eine möglichst hohe Steifigkeit, welche prinzipiell vom Durchmesser der Welle und vom Material abhängt. Ein größerer Durchmesser führt aber wiederum zu einem höheren Massenträgheitsmoment, was den Energieaufwand für die Beschleunigung erhöht. Daneben spielt das dynamische Verhalten der Welle eine wichtige Rolle. Die rotierende Welle stellt mit Antrieb und Lagerung ein schwingungsfähiges System dar, welches bei Erreichen seiner Resonanzfrequenz zu schweren Schäden führen kann. Zusätzlich wird bei immer mehr Werkzeugmaschinen eine innere Kühlmittelzufuhr benötigt. Das Kühlmittel wird dabei über eine Drehdurchführung in eine axiale Bohrung in der Welle bis zum Werkzeug geleitet. Das Werkzeug selber muss kleine Bohrungen enthalten, durch welche das Kühlmittel austreten und dadurch das Werkzeug kühlen kann. Zur zusätzlichen Schmierung der Bearbeitung können auch Kühlschmiermittel zum Einsatz kommen. Daneben wird immer öfter eine Zuführung von Reinigungsluft gefordert, mit der etwaige Rückstände der Bearbeitung, z. B. Späne, weggeblasen werden können. Entweder durch eine separate Bohrung in der Welle oder durch Mitverwenden der Kühlmittelbohrung, wobei das restliche Kühlmittel zuvor ausgeblasen werden muss.

Werkzeug- bzw. Werkstückschnittstelle

Eine werkzeugtragende Arbeitsspindel an einer Werkzeugmaschine ist eigentlich nur sinnvoll, wenn das Werkzeug auch gewechselt werden kann. Moderne Werkzeugmaschinen sollen möglichst automatisch arbeiten und somit auch das Werkzeug automatisch wechseln können. Anforderung ist deshalb eine so genannte Werkzeugschnittstelle, die eine sehr hohe Wiederholgenauigkeit erlaubt, das heißt das gleiche Werkzeug, welches zweimal hintereinander eingespannt wird, soll mit exakt der gleichen Genauigkeit laufen. Diese Genauigkeit beim Laufen wirkt sich direkt auf die Genauigkeit der Bearbeitung aus. Dagegen führt eine Ungenauigkeit zu einer Unwucht, welche den gesamten Prozess beeinflussen und bei hohen Rotationsgeschwindigkeiten schwere Folgen haben kann.

Als Werkzeugaufnahme hat sich im Wesentlichen der Steilkegel und der Hohlschaftkegel durchgesetzt. Der Hohlschaftkegel hat besonders bei hohen Drehzahlen einige Vorteile, jedoch sind Steilkegelwerkzeuge bei den Anwendern noch immer weit verbreitet, weshalb der Steilkegel nach wie vor Verwendung findet. Bei hohen Rotationsgeschwindigkeiten, wie sie zum Beispiel bei Werkzeugmaschinen der Automobilindustrie oder HSC-Anwendungen auftreten, wird man fast ausnahmslos Hohlschaftkegel finden.

Neben der Werkzeugaufnahme besteht die Werkzeugschnittstelle einer leistungsfähigen Motorspindel aus einem automatischen Werkzeugspanner, welcher die Aufgabe hat das Werkzeug an der Spindel zu fixieren. Hierbei hat man die Wahl zwischen hydromechanischen oder mechanischen, d. h. auf Federkraft basierenden Systemen. Dabei ist die robuste Ausführung des Tellerfederspanner nach wie vor mit großem Abstand das am häufigsten eingesetzte System. Das Lösen des Werkzeuges erfolgt über eine hydraulische oder pneumatische Löseeinheit, die im Stillstand gegen die Federkraft drückt und damit das Werkzeug löst. Neu auf dem Markt sind Werkzeugspanner mit einer Gasdruckfeder, aber diese befinden sich zurzeit noch im Erprobungsstadium.

Analog zu werkzeugtragenden Spindeln besitzen werkstücktragende Spindeln ebenfalls eine Schnittstelle, welche aber als Spannfutter bezeichnet wird. Das Werkstück wird jedoch selten automatisch gewechselt, da sich die zu bearbeitenden Werkstücke meist in der äußerlichen Form und der damit verbundenen Fixierung unterscheiden.

Antrieb

Einsehbare Motorspindel für Lehrzwecke. Rotor und Stator sind gut zu erkennen.

Eine weitere wesentliche Komponente der Motorspindel ist der Antrieb in Form eines Elektromotors. Hierbei kommt das Wesen der Motorspindel als Direktantrieb zum Vorschein, da zwischen Antrieb (Motor) und Abtrieb (Spindel) kein Getriebe zur Übersetzung wie bei fremdangetriebenen Spindeln vorhanden ist. Die Motorauslegung bezüglich Rotationsgeschwindigkeit und Drehmoment muss demnach direkt den gewünschten Anforderungen der Spindel entsprechen.

Die maximale Leistung eines Motors ist direkt proportional zum Statorvolumen, zugleich ist der Motor eine integrierte Komponente und muss sich folglich nach den räumlichen, meist sehr kompakten, Dimensionen des Spindelkastens richten. Hinzu kommt das Problem der Abwärme, welche sich mit der Dauerleistung des Motors erhöht und durch eine adäquate Kühlung abgeführt werden muss. Aus diesen Gründen ist eine Steigerung der Motorleistung bei gegebenen räumlichen Verhältnissen nur sehr schwer möglich und stößt schnell an ihre Grenzen. Im Umkehrschluss muss aus den gegebenen räumlichen Verhältnissen ein Optimum an Motorleistung abverlangt werden, was die wesentliche Aufgabe bei der Konzeption des Motors darstellt. Ein Ansatz hierbei ist die Qualität des Stromsignals zu erhöhen, für die der Frequenzumrichter verantwortlich ist. Durch die Optimierung des Frequenzumrichters soll der Strom ein möglichst ideales sinusförmiges Signal werden, was die Verlustleistung reduziert und die Dauerleistung des Motors erhöht. Welche Art von Motor letztendlich verwendet wird hängt ganz von der Anwendung ab. Synchronmotoren bieten sich hauptsächlich bei Spindeln an, die mit niedrigen Drehzahlen hohe Drehmomente umsetzen müssen. Hier kann bei gleichem Motorvolumen und gleichem Strom ein deutlich höheres Moment bereitgestellt werden. Eine weitere Anwendung für Synchronmotoren kann bei hochdynamischen, schnell laufenden Spindeln gesehen werden, welche niedrige Dauerleistungen abgeben müssen. Asynchronmotoren haben ihre Vorteile insbesondere im Bereich von „Standardmotorspindeln“, d. h. Spindeln für Universalzentren mit Drehzahlen bis 20.000 1/min bei denen im unteren Bereich mit verhältnismäßig hohen Drehmomenten gearbeitet werden muss und trotzdem auch eine ausreichende Leistung bei hohen Drehzahlen gefordert ist.

Lagerung

Die Lagerung der Welle hat ebenfalls wesentlichen Einfluss auf das Schwingungsverhalten des Systems und muss den Anforderungen entsprechend angepasst werden. Im Spindelbau wurden bislang fast ausschließlich Schrägkugellager, auch Spindellager genannt, eingesetzt. Schrägkugellager können neben Radialkräften auch einseitig wirkende Axialkräfte aufnehmen, welche durch den Vorschub auftreten. Die hohen Rotationsgeschwindigkeiten der Welle sorgen in den Kugellagern für hohe Fliehkraftbelastungen, weswegen inzwischen häufig Hybridkugellager (Kugel aus Keramik, Ringe aus Stahl) eingesetzt werden. Durch die Verwendung von Keramik (Siliziumnitrid) bei den Kugeln kann die Festigkeit erhöht und die Dichte reduziert werden, wodurch die Fliehkraftbelastung abnimmt. Die Schrägkugellager werden immer paarweise eingebaut. Je nach Drehzahl und mechanischer Belastung werden die Lager unterschiedlich gepaart, im einfachsten Fall in O‑Anordnung. Wegen der einfachen Handhabung ist der überwiegende Teil der Spindeln nach wie vor dauerfettgeschmiert. Zum Einsatz kommen meist nichttoxische synthetische Fette, deren Grundöle dem Lager über eine sehr lange Zeit kontinuierlich zugeführt werden. Für höhere Drehzahlen hat sich jedoch in den letzten Jahren die Ölluftschmierung als geeigneter erwiesen. Dabei wird eine extrem kleine Menge hochviskosen Öles permanent einem Luftstrom beigefügt, der das Öl direkt in das Lager transportiert. Nötig sind hierzu eine Ölzuführungsbohrung in der Spindel sowie ein Ölluftaggregat an der Maschine. Trotz des höheren Aufwandes ist die Ölluftschmierung im Bereich sehr hoher Drehzahlen zurzeit unverzichtbar.

Sensorik

Da moderne Motorspindeln in hochproduktiven Maschinen eingesetzt werden, müssen eventuell auftretende Fehlfunktionen frühzeitig erkannt und an die Maschinensteuerung weitergegeben werden. Dabei wird neben der Motortemperatur auch die Position des Werkzeugspanners erfasst. Die Verwendung von geregelten Motoren macht eine Erfassung der Rotorlage notwendig. Neben diesen Standardsensoren gibt es eine Vielzahl von Optionen, angefangen von der Lagertemperaturüberwachung über die Aufzeichnung des Schwingungszustandes bis hin zur Erfassung der genauen Werkzeugposition.

Quelle: Wikipedia

Als Spindellager werden einreihige Schrägkugellager mit einem Druckwinkel zwischen 12° und 25° bezeichnet. Sie bestehen aus massiven Innen- und Außenringen sowie Massiv-Fensterkäfigen und sind nicht zerlegbar. Im Vergleich zu anderen Lagern lassen sie sich durch kleinere Kontaktflächen besser schmieren. Aus diesem Grund haben sich die Spindellager für die Lagerung von schnelldrehenden Hauptspindeln von Werkzeugmaschinen durchgesetzt, welche sich gegenüber herkömmlicher Schräglager in der Genauigkeit und kleinren Kontaktflächen der Kugeln auszeichnen. Um ein definiertes Abrollen der Kugeln zu gewährleisten benötigen Spindellager immer eine Vorspannung in axialer Richtung. Auf Grund gestiegener Anforderungen, besonders an die Maximaldrehzahlen, wurden Hochgeschwindigkeitslager (HS-Lager) und Hybridlager (HC-Lager) entwickelt. Hybridlager enthalten Kugeln aus Keramik, welche eine geringeren Dichte und einen höheren E‑Modul als gängiger Wälzlagerstahl aufweisen. Daraus ergeben sich erhöhte Steifigkeiten bei gleicher Vorspannung. Jedoch bedingt dies auch höhere Hertz´sche Pressungen und geringere Tragzahlen, da durch die geringere elastische Verformung der Wälzkörper und Laufbahn auch eine kleinere Druckellipse in der Kontaktfläche entsteht, welche durch eine geringere Vorspannkraft reduziert werden kann. Der keramische Werkstoff hat in Verbindung mit Stahl sehr gute tribologische Eigenschaften, sodass sich ein verbessertes Reibungsverhalten und auch ein verbessertes Verschleißverhalten im Vergleich zu den HS-Lagern ergeben. Ein weiteres Potenzial zur Steigerung der Drehzahl bietet der Kugeldurchmesser. Aufgrund der geringeren Umfangsgeschwindigkeit, kleineren Kontaktflächen und geringeren Masse sind daher Wälzlager für höchste Drehzahlen mit einer großen Anzahl kleiner Kugeln ausgestattet. Die Schmierung der Spindellager kann einerseits als Lebensdauergeschmierte und abgedichtete Fettschmierung oder als Öl/ Öl-Luftschmierung erfolgen.

Die Öl-Luftschmierung kann dabei direkt über die Außenringe des Lagers oder durch einen zusätzlichen Schmierkanal im Gehäuse erfolgen. Die Wahl der Lager sowie der Schmierung ist stark vom Drehzahlbereich und der geforderten Steifigkeit in der Bearbeitung abhängig. Die Wahl der Lagerung sollte daher immer durch den Einsatzzweck definiert werden.

Quellen:

Weck, M.+ Brecher, C.: Werkzeugmaschinen Band 2, Konstruktion und Berechnung VDI-Verlag, 8. neu bearbeitete Auflage, 2006

Bründlein, Eschmann, Hasbargen, Weigand: Die Wälzlagerpraxis, Wiesbaden, 1995

Als Stator (auch: Ständer, vom lateinischen stare = stillstehen) bezeichnet man den feststehenden, unbeweglichen Teil eines Gerätes, insbesondere wenn es auch einen Rotor gibt. Zum Beispiel in einem Elektromotor, Generator, Hydromotor oder einer Pumpe – im Gegensatz zum beweglichen Teil, dem Rotor (klassisch drehend) oder dem Translator beim Linearmotor.

Elektrisches Gerät

Der Stator ist häufig zugleich das Gehäuse und besteht bei Elektromotoren und Generatoren, außer bei Gleichfeldmaschinen, bis auf seltene Ausnahmen stets aus „geblechtem Stahl“. Er dient hier als gemeinsamer Kern für die Induktionsspulen. Im Gegensatz dazu liegt beim Glockenanker-Motor und dem Ferrarisläufermotor der Stator teilweise innerhalb des hohlen Ankers. Beim Außenläufermotor befindet sich der Stator vollständig innerhalb des Rotors.

Quelle: Wikipedia

Eine Drehdurchführung ermöglicht Fluiden (Gasen, Flüssigkeiten) den abgedichteten Übergang zwischen einem feststehenden Körper und einem rotierenden Körper, oder zwischen gegeneinander rotierenden Körpern.

Ausführungen

Drehdurchführungen können einflutig (einkanalig) oder mehrflutig (mehrkanalig) sein. Einfaches Beispiel einer einflutigen Drehdurchführung ist der Gartensprenger, im Übergang zum rotierenden oder schwenkenden Arm. Komplexer wird es, wenn Fluide, z.B. Hydraulik-Flüssigkeiten, unter hohem Druck hin- und hergeführt werden müssen, wenn man also paarige Drehdurchführungen braucht. Einflutige Durchführungen nutzen oftmals axiale, mehrflutige vorrangig radiale Schnittstellen zur Übergabe der Medien. Als Drehdurchführung bezeichnet man auch eine Vorrichtung, die es ermöglicht eine mechanische Drehbewegung durch eine Behälterwand hindurch zu übertragen. Anwendungen liegen beispielsweise in der Vakuum-Technik.

Anwendung bei Werkzeugmaschinen

Bei Werkzeugmaschinen mit innengekühlten Werkzeugen wird eine Einführung zum Transport des Kühlschmiermittels in die Werkzeugspindel benötigt. Die größte Herausforderung besteht darin, das Medium leckfrei bis zu 120.000 Umdrehungen je Minute in die Spindel zu bringen. Um eine optimale Dichtfunktion der Einführung zu garantieren, ist es wichtig, dass die Schläuche spannungsfrei angebracht sind. Auch an Drehtischen mit hydraulischen Spannvorrichtungen kommen mehrkanalige Drehdurchführungen zum Einsatz.

Quelle: Wikipedia

Kodierer zur Signalbildung aus Bewegungen arbeiten optisch, magnetisch oder mechanisch mit Kontakten. Es sind Messwertgeber oder Eingabegeräte, welche die aktuelle Position einer Welle oder einer Antriebseinheit erkennen und als elektrisches Signal ausgeben. Es werden zwei Arten von Kodierern unterschieden: Rotatorische und lineare Kodierer. Rotatorische Geber werden an rotierenden Bauteilen montiert, zum Beispiel auf einer Motorwelle. Lineare Kodierer werden typischerweise an Bauteile mit geraden Bewegungen montiert.

Kodierer besitzen inkrementale, zu zählende oder aber absolute Maßverkörperungen als Strichmuster (Lichtschranke), Magnetisierung oder Kontakte. Im Falle einer Dauermagnetisierung, kann die Magnetfeldmodulation mittels AMR-, GMR-, Hallsensoren oder induktiven Sensoren ausgewertet werden. Für inkrementale induktive Sensoren reicht oft auch eine nichtmagnetische Zahnung.

Absolut messende Kodierer arbeiten auf der Grundlage von Maßverkörperungen, die jeder Position ein eindeutiges Signalmuster zuordnen (siehe Absolutwertgeber).

Nicht absolut messende Kodierer bezeichnet man als Inkrementalgeber. Sie werden auf Motorwellen, aber auch als Eingabegerät an digital arbeitenden Geräten verwendet, um Parameter (zum Beispiel die Lautstärke) einzustellen oder von Hand Motorbewegungen zu steuern (zum Beispiel an CNC-Steuerungen).

Mit Hilfe des Ausgangssignals eines Kodierers kann eine damit ausgerüstete Antriebseinheit reproduzierbare Bewegungen ausführen und – im Falle eines Absolutwertgebers – auch nach Abschaltung der Maschine wieder genau in die Ausgangsposition (Referenzposition) fahren. Inkrementalgeber benötigen zum Aufsuchen der Referenzposition einen zusätzlichen Geber, zum Beispiel einen Endschalter. Ein Beispiel für einen linearen Inkrementalgeber ist die optisch arbeitende Abtastung eines auf einem Streifen aufgebrachten Strichmusters in einem Drucker, die es dem Druckwagen gestattet, eine definierte Bewegung entlang der Zeile auszuführen.

Quelle: Wikipedia

Die Instandhaltung (engl. maintenance, repair and overhaul oder kurz MRO) von technischen Systemen, Bauelementen, Geräten und Betriebsmitteln soll sicherstellen, dass der funktionsfähige Zustand erhalten bleibt oder bei Ausfall wiederhergestellt wird.

Die DIN-Norm DIN 31051 strukturiert die Instandhaltung in die vier Grundmaßnahmen

Die vier deutschen Begriffe Wartung, Inspektion, Instandsetzung und Verbesserung decken sich mit den drei oft synonym gebrauchten englischen Begriffen maintenance, repair und overhauletwa folgendermaßen:

Während im Englischen Inspektion und Wartung unter maintenance zusammengefasst sind, wird Instandsetzung dort zu repair und overhaul ausdifferenziert, wobei overhaul zusätzlich auch Verbesserungen mit einschließt.

Ziele der Instandhaltung

Instandhaltung einer Laufkatze eines 5‑Tonnen-Kranes

Instandhaltung kann zur Vorbeugung von Systemausfällen betrieben werden. Weitere Ziele können sein:

- Erhöhung und optimale Nutzung der Lebensdauer von Anlagen und Maschinen

- Verbesserung der Betriebssicherheit

- Erhöhung der Anlagenverfügbarkeit

- Optimierung von Betriebsabläufen

- Reduzierung von Störungen

- Vorausschauende Planung von Kosten

Instandhaltung ist besonders dort wichtig, wo das Versagen technischer Systeme Menschenleben unumkehrbar schädigt. In solchen Fällen ist die Überwachung von Instandhaltungsaufgaben meist eine hoheitliche Aufgabe, die in der Verantwortung des Staates liegt, wie beispielsweise beim Arbeitsschutz. Wegen der daraus resultierenden Kosten werden die damit im Zusammenhang stehenden Sicherheitsvorschriften im globalen Wettbewerb je nach Interessenlage als Standortnachteil oder als Standortvorteil betrachtet.

Instandhaltung heute

Werkzeugmaschinen und Produktionsanlagen haben sich in den letzten Jahren in ihrem Aufbau und ihrer Technik enorm weiterentwickelt. Es wird somit immer schwieriger, den Zustand einzelner Bauteile oder Baugruppen zu erfassen, da an modernen Anlagen wesentlich mehr Schwachstellen aufzufinden sind, als es noch bei ursprünglichen Maschinen der Fall war. Hinzu kommt, dass Konstrukteure nicht mehr zur Überdimensionierung neigen, sondern eher Platz sparende und leichtere Anlagen entwickeln. Somit reagieren allerdings auch eine Vielzahl von Bauteilen sensibler auf Verschleißerscheinungen und Defekte.

Heute haben Wartungs- und Instandhaltungskonzepte primär die Aufgabe, eine möglichst hohe technische Verfügbarkeit der Anlage zu gewährleisten. Immer mehr Unternehmen kommen von der veralteten Ansicht ab, dass die Instandhaltung nur ein notwendiges Übel oder lediglich ein Kostenverursacher sei. Der ständig wachsende Druck im Wettbewerb um Qualität und Produktivität zwingt die Unternehmen zu Einführungen von Wartungs- und Instandhaltungssystemen, um somit ungewollten Anlagenausfällen aus dem Wege zu gehen. Dabei ist das firmeninterne Know-how von sehr großer Bedeutung.

Wissen ist eine der wichtigsten Quellen zur Schaffung und Erhaltung von Wettbewerbsvorteilen, insbesondere bei der Instandhaltung. Zwar ist das Grundgerüst eines Instandhaltungssystems auf standardisierte Maßnahmen zurückzuführen, jedoch wird hier ein erhebliches Maß an Erfahrung der Mitarbeiter, bzw. der durchführenden Personen unbedingt erforderlich sein. Nur so kann die Aktualität der angewendeten Maßnahmen gewährleistet bleiben. In der Praxis entstehen nicht selten Probleme, die von Herstellerfirmen noch nicht erkannt wurden. Hier ist das Wissen der Mitarbeiter zur Lösung dieser Probleme und zur Bewertung der aktuellen Systemzustände gefragt, denn nur jemand mit Erfahrung im täglichen Umgang der Maschinen kann sie auch bewerten.

Hier muss sich ein Unternehmen auch die Frage zwischen Eigen- oder Fremdinstandhaltung (Outsourcing) stellen. Die Eigeninstandhaltung hat zwangsläufig den Vorteil, dass sich das firmeneigene Know-how über die eigenen Maschinen mit der Zeit immer mehr ausbaut, was bei der Fremdinstandhaltung nicht mehr der Fall wäre. Bei einer Übergabe der Wartungsarbeiten an Instandhaltungsunternehmen geht ein hohes Maß an Erfahrung der Mitarbeiter im Umgang mit der Maschine verloren.

Vorbeugende Instandhaltung

Mit der Einführung eines vorbeugenden Instandhaltungskonzeptes werden im Hinblick auf die Anlagenproduktivität folgende Ziele gesetzt:

- Wenige Maschinenstillstände innerhalb einer Fertigungszeit

- Kurze Instandsetzungszeiten an den Maschinen

- Geringe Auswirkungen von Maschinenstillstandszeiten auf den Fertigungsfluss

Für die Umsetzung dieser Ziele reicht es jedoch nicht aus, lediglich Wartungsaufgaben zu definieren und durchzuführen, sondern ebenfalls von großer Bedeutung ist eine reibungslose Ersatzteilversorgung. Dabei sollte das Unternehmen allerdings hohe Ersatzteilbestände vermeiden und nur jene Bauteile als Ersatzteile lagern, die zur Erhaltung der erforderlichen Maschinenverfügbarkeit notwendig sind, oder Absprachen mit dem Anlagenlieferanten über die Vorhaltung von Ersatzteilen treffen. Hierzu sind Erfahrungswerte wie z. B. die Bestellhäufigkeit bestimmter Teile hilfreich. Auch Teleservice kann helfen, Stillstandszeiten zu minimieren.

Quelle: Wikipedia

Die Spindellaufzeit bezeichnet die Betriebszeit der Arbeitsspindel in der Werkzeugmaschine. Die Laufzeit gibt an wie viele Stunden sich die Spindel sich im Rahmen der Bearbeitung gedreht hat, ähnlich dem Kilometerstand eines Pkws. Dadurch wird beim Verkauf der Wert der Spindel bestimmt.

An der Laufzeit orientieren sich die Wartungsintervalle, da sie im Gegensatz zu Einschaltdauer die tatsächliche Belastungszeit der Spindel angibt. In den modernen Maschinen wird die Laufzeit automatisch erfasst und zur Auswertung aufgezeichnet. In der Fertigungstechnik kann die Laufzeit im Vergleich zu der Einschaltdauer gesetzt werden, um somit die Produktivität der Maschine zu beschreiben. So ist bei 200h Einschaltzeit eine Laufzeit von 100h im Vergleich zu einer Laufzeit von 165h eher unproduktiv. Im ersten Fall ergibt sich eine prozentuale Spindellaufzeit von 50%, im zweiten eine von 82,5 %. Heutzutage sind in den modernen Maschinen Spindellaufzeiten von bis zu 90% der Einschaltzeiten möglich. Eine Verbesserung der Spindellaufzeit im Vergleich zur Einschaltzeit lässt sich durch automatische Werkzeug- und Werkstückwechsel im Gegensatz zu manuellen Wechseln erreichen. So wird die Rüstzeit verkürzt. Weiterhin ist bei numerisch gesteuerten Maschinen die Programmierung von großer Bedeutung. Externe Programmierung verkürzt die Programmierzeit an der Maschine, welche sich bis auf das Anfahren von Referenzpunkten reduzieren kann. Insgesamt wird somit die Wirtschaftlichkeit der Werkzeugmaschine erhöht.

Quelle: Spindellaufzeit, 31.03.2007, https://de.wikipedia.org/wiki/Spindellaufzeit, 19.05.2008

Der Begriff Auswuchten bezeichnet das Verringern oder Beseitigen einer Unwucht.

Jeder um eine feststehende Achse rotierende starre Körper besitzt eine Unwucht, die zu Vibrationen (Schwingungen), Geräuschen und erhöhtem Verschleiß, bei hohen Drehzahlen sogar zur Zerstörung, führen kann. Wenn die Fertigungstoleranz zu einer zu großen Unwucht führt, muss ein Ausgleich der Massenverteilung individuell an diesem Körper erfolgen. Der Ausgleich kann positiv oder negativ erfolgen:

- Beim positiven Ausgleich werden Ausgleichsmassen aufgetragen, wie z. B. durch Anschweißen, Ankleben oder Anschrauben von Gewichten.

- Beim negativen Ausgleich werden Massen abgetragen, z. B. durch Bohren, Schleifen oder Fräsen.

Eine Mischform ist das Verstellen durch Hinein- oder Herausschrauben einer Schraube. Statt den Körper zu verändern, kann auch die Rotationsachse so korrigiert werden, dass die Unwucht minimiert wird. Diese Auswuchttechnik nennt man wuchtzentrieren. Die Toleranzen für das Auswuchten sind in DIN ISO 1940 – 1 standardisiert.

Rotierende Maschinen und Maschinenteile

Rotor eines hochdrehenden Elektromotors mit Wuchtbohrungen im Kurzschlussring

Läufer bzw. Rotoren und Anker von Elektromotoren werden oft ausgewuchtet, indem das Blechpaket des fertigen Läufers in Form von Bohrungen, flächigem Abtrag oder Kerben abgetragen wird. Auch sie werden meist dynamisch gewuchtet, d. h. es muss möglicherweise an beiden Enden des Läufers Material abgetragen werden. Entgegen den Begrifflichkeiten „statisch“ und „dynamisch“, welche von stehenden oder bewegten Teilen ausgehen, ist beim Auswuchten mit „statisch“ das Wuchten in einer Bezugsebene gemeint, im Gegensatz zum dynamischen Wuchten, welches von 2 Ebenen ausgeht. Diese sollten idealerweise möglichst weit voneinander entfernt sein.

Um sie in beliebiger Lage betreiben zu können, müssen auch die Drehspulen von Drehspulmesswerken ausgewuchtet werden. Sie besitzen hierzu gegenüber dem Zeiger verschieb- oder verbiegbare Ausgleichsgewichte. Aus ähnlichem Grund muss die Unruh einer Uhr sorgfältig ausgewuchtet sein. Andernfalls ist der Uhrenfehler von der Ausrichtung der Uhr abhängig. Vibration und Lagerverschleiß spielen hier keine Rolle.

Die drehenden Massen von schleudernden Waschmaschinen, Wäscheschleudern und Zentrifugen für Reagenzgläser können nicht ausgewuchtet werden. Daher lagert man ihre Drehachsen beweglich in einer federnden und dämpfenden Aufhängung, um die Kräfte auf die Lager und die Umgebung zu verringern. Moderne Waschmaschinen führen oft zunächst einen Schleudergang mit geringer Drehzahl aus und versuchen dann, durch Vor- und Zurücklauf die Wäschestücke neu zu verteilen, bevor der Schleudergang mit voller Drehzahl beginnt. Sie besitzen einen Beschleunigungssensor an der Trommelaufhängung, um die Unwucht zu überwachen.

Rest-Unwuchten führen zu einer sogenannten kritischen Drehzahl, bei der die Kräfte das schwingungsfähige Gesamtsystem (Feder-Masse-System, bestehend aus Rotormasse und Welle oder aus Gesamtmasse und Aufhängung/Fundament) zu Resonanz anregen. Die kritische Drehzahl stellt eine Gefahr an schnelldrehenden Maschinen (Turbinen, Zentrifugen usw.) dar; sie wird durch gutes Wuchten, durch federnde, dämpfende Aufhängung oder durch ein besonders schnelles Durchfahren der kritischen Drehzahl beim Hochlauf verringert.

Quelle: Wikipedia